FOCUS

需要が増えるにつれて、特に地価が高い地域では、倉庫は荷物を積み重ねて保管スペースを最大限に利用することが大きな課題となっています。

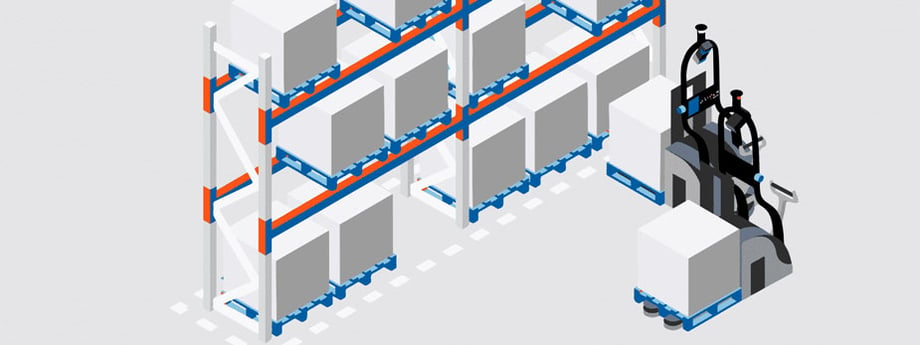

一般的な保管方法としては、標準的な棚(ラッキング)を使うことがあります。この棚は、多くの商品を置くことができ、各商品の格納/取り出しの必要がある場合に使われます。ただし、ブロックスタッキング(段積み)と比較すると、様々な保管方法を組み合わせて管理できるため、倉庫管理システム(WMS)の管理下で効率的に運用することが可能です。

倉庫の保管密度を高めることは、棚の配置が複雑になることを意味し、特に手動で操作するロボットを使用する場合、作業者はパレットの保管や取り出しに、特に高い位置での作業には注意が必要です。これは作業効率に影響を及ぼすことがあります。

BALYOのロボットを導入することで、企業はロボットを活用して、高い精度と効率で棚からのパレットの出し入れを自動で行うことができます。

ソリューション

WMSインターフェース:例えば、完成品のパレットが高いラックに保管する必要がある場合、BALYOロボットはWMS/ERPとインターフェースし、パレットを指定されたラックに格納するミッションを与えることができます。BALYOロボットは3Dカメラを使って、パレットをラックに載せる前に空きスペースがあるかどうかもチェックします。

FOCUS

積荷の回転レベルが低く、スペースの最適化が必要な用途では、段積みがその解決策となります。段積みは保管設備を必要とせず、代わりに積載されたパレットが床に直接置かれ、最大安定高さまで積み上げることができます。倉庫スペースを最大90%まで最適化することができますが、このタイプの保管は、取り扱い頻度が低い、または荷の種類が均一である場合にのみ適用されます。また、インフラがないため、安全のためにパレット同士を正確に重ねる必要があるため、手作業は面倒で時間がかかります。

BALYOのロボットは、安全第一の技術により、正確で重要な段積み作業を実行することができます。フォークの下に設置されたカメラセンサー(オプションで荷台の背もたれにも設置可能)が、まず積荷を載せる前に空きスペースをスキャンして監視します。

ソリューション

3Dカメラ:例えば、3Dカメラを搭載したロボットが大量保管エリアでピッキングを行う場合、WMSで指示された落下高さギリギリまでフォークを上昇させ、問題がなければ慎重に荷物の配置を行うことで、安全かつ迅速な作業を実現します。

さらに、ロボットはパレットと搬送物を区別し、フォークを制御して荷物を高精度に保管・回収することもできます。

関連する製品