FOCUS

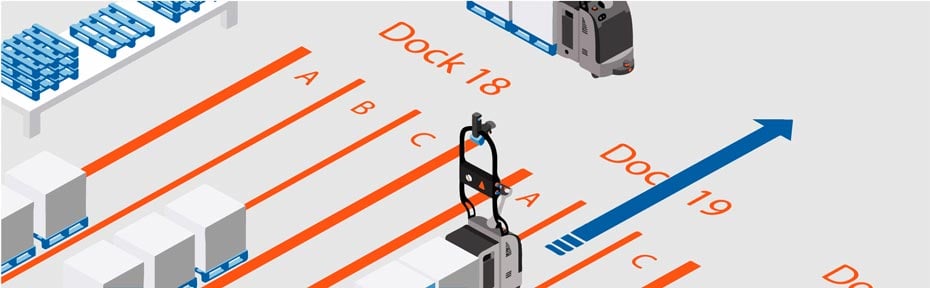

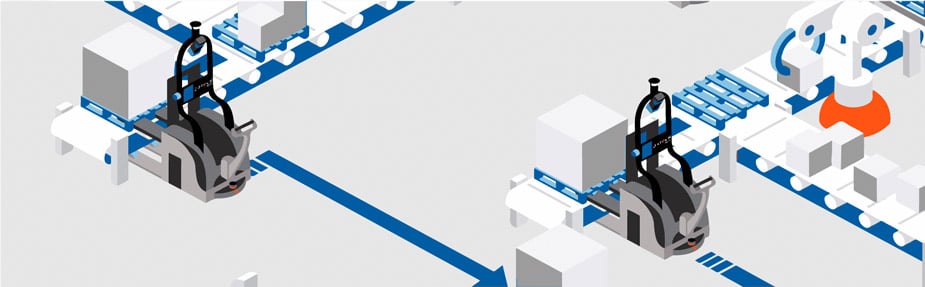

倉庫や配送センターでは、パレットは1日に数回、入庫エリアから保管エリアに移動されます。通常、オペレーターが1枚または複数のパレットを入庫エリアから通路の端まで運び、そこでリーチ型のフォークリフトがパレットを高いラックに保管します。

BALYOのロボットは、マニュアル作業で行われるオペレーターの経路を再現し、パレットの長距離輸送を端から端まで完了させることができます。専用の走行エリアを倉庫内に設けることも可能で、そこでBALYOのリフトトラックが、積み付けが必要なパレットをドロップします。

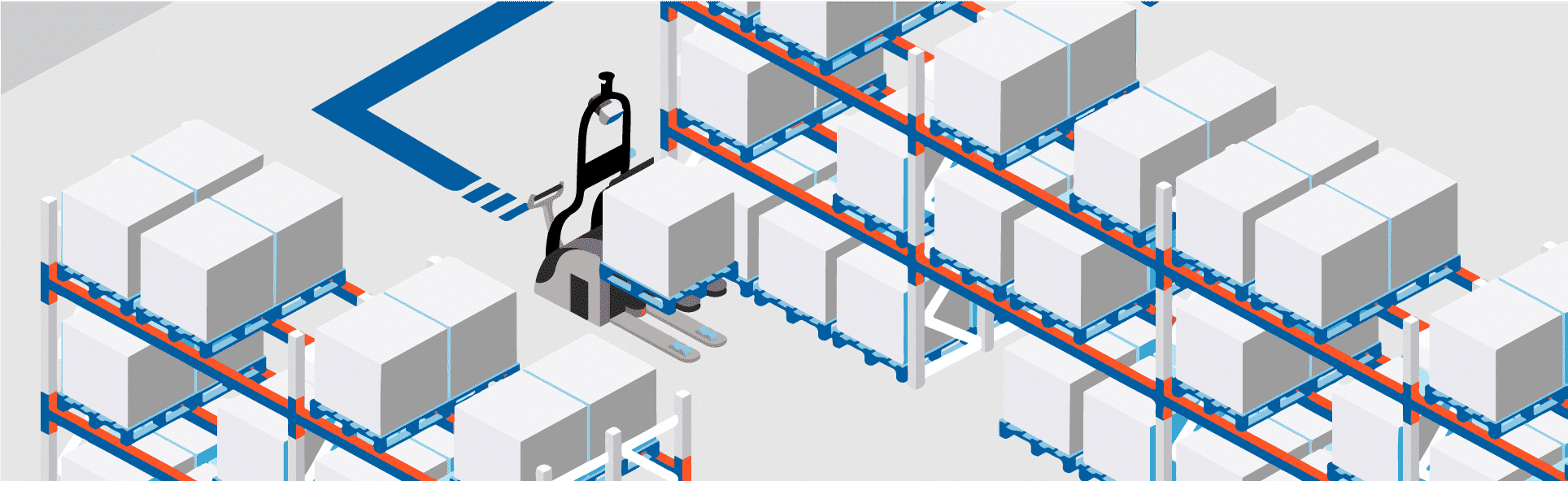

BALYOのロボットシリーズを使えば、パレット搬送からラッキング保管まで全プロセスを自動化することができます。これにより、スタッカー型やカウンターバランス型でのパレット搬送や、自律型リーチトラックやVNAによる高層ラックへの保管が可能になります。

ソリューション

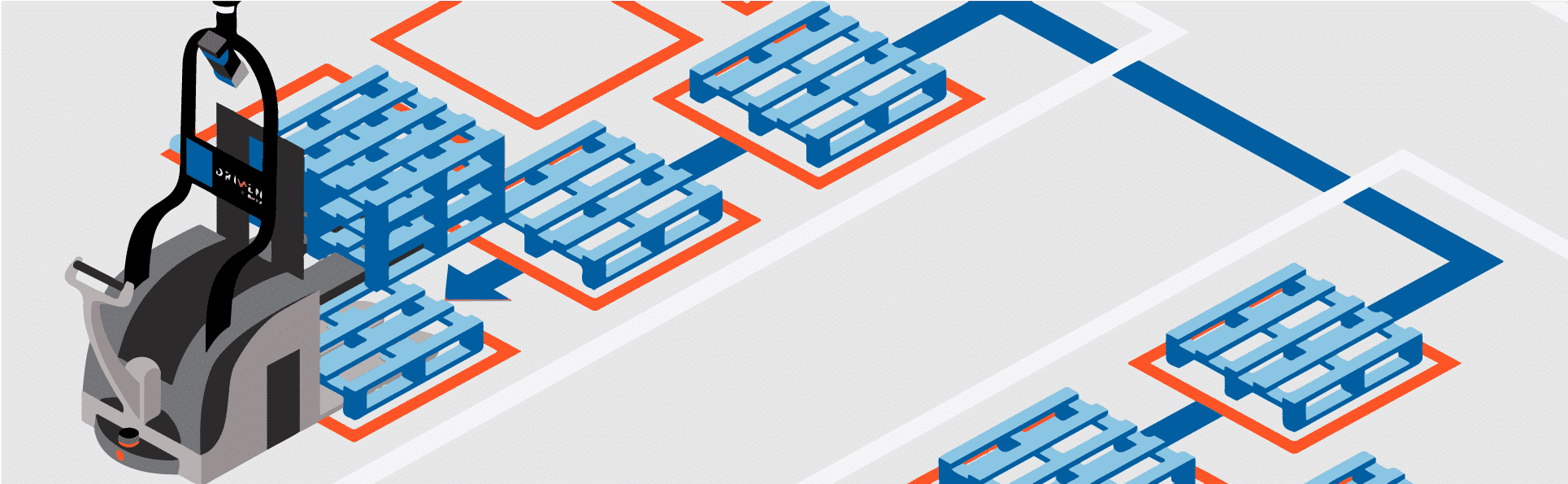

インテリジェント・パレット検知機能により、ロボットは安全レーザーを使用してステージングレーン(待機レーン)をスキャンし、ゾーン内のパレットを検出して取り除くことができます。スキャン後、パレットが検出されると、その情報がロボットからBALYOロボットマネージャーに送られ、ピッキング・ミッションが開始されます。このロボットソリューションは完全に自律的に自動化されるので、手動でパレットを搬出する必要がなくなります。

FOCUS

クロス・ドッキングや製造といった作業では、パレットは搬入の際にステージングエリア(待機場)に運ばれ、施設内の品質管理エリアやステージングエリアまで移動する必要があります。これらのパレットは通常、手動で指定されたエリアに運ばれます。

BALYOのロボットは、パレットをスキャンし、バーコードリーダーを使用して適切な宛先を決定可能で、このような作業の効率を自動化することができます。これは、WMSの支援があるかないかに関わらず実行できます。

ソリューション

バーコードスキャン:BALYOロボットにはバーコードスキャナーが搭載されており、荷物に貼られたバーコードを読み取ることができます。WMS/ERPシステムが利用できない場合、BALYOはバーコードと事前に登録されたデータベースを照合し、荷物のドロップ場所を決定します。

また、BALYOロボットマネージャーをWMSシステムと統合することも可能です。この場合、ロボットマネージャーはWMS/ERPから直接指示を受け、顧客のリアルタイムのニーズに応じてピッキング場所とドロップ場所を割り当てるタスクを引き継ぎます。

もし識別に問題が発生した場合、BALYOはデフォルトのドロップシナリオ(イレギュラーが起きた際に事前に置き場所を決めておく等の回避をして)を決定し、オペレーションの継続性を確保します。

FOCUS

大規模な倉庫や配送センターでは、長距離のパレット搬送という課題があります。このような作業は、商品が入庫される場所から保管場所への移動、そして出庫エリアへの荷物の移動で構成されています。

オペレーターは通常、長距離を移動し、その後はすぐに次の移動に取りかかる必要があります。

BALYOのロボットソリューションがあれば、オペレーターは長距離を移動する必要がなくなり、苦痛や非効率な作業を避けることができます。BALYOロボットが建物や保管エリア間の長距離移動を担当する一方で、オペレーターは限られたゾーンで作業し、付加価値の高い作業に集中できます。

FOCUS

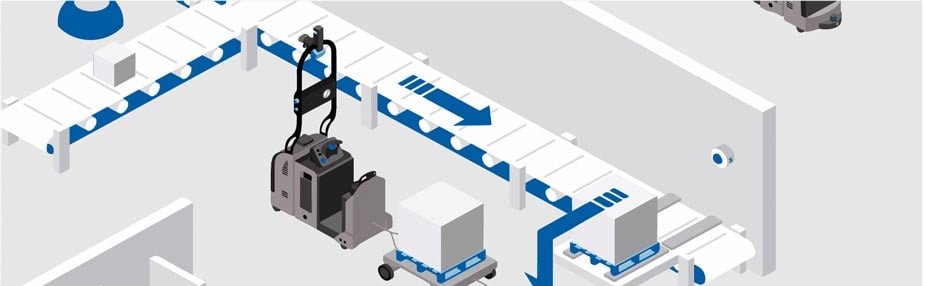

オペレーターの主な作業は、生産施設内で複数の場所に配送される材料を積んだカートを引っ張るタガー・トラックを運転することです。DBALYOのソリューションは、オペレーターが一日中ループを運転する必要がなくなり、タガーのルートを自動化します。

BALYOタガーは、商品を積んだ7000kgまでのカートを引っ張ることができます。この種のアプリケーションは、トレーラーや積荷を管理するために、人間とロボットの高度な相互作用(協働作業)を意味します。タガーのミッションは、WMS/ERPソフトウェアとのインターフェースを介して、またはオペレータがロボットに事前に設定されたタスクを割り当てるために使用できるプッシュボタンを介してトリガーすることができます。

ソリューション

プッシュボタン設定: BALYOでは、ミッションはイベント(コンベア上のパレット検知、パレタイザーからの信号など)によりトリガーされます。WMS/ERPインターフェイスがない場合、トリガーはロボットのHMI、ロボットマネージャー画面、またはインテリジェントパレット検出のようなロボットの機能を通して手動で管理することができます。また、BALYOは3つのボタンを備えたCOMBOXを提供することができます。このCOMBOXでは、各ボタンがお客様のニーズに基づいたミッショントリガーに割り当てられています。

FOCUS

製造工程が終わると、完成品は保管場所、パレット包装機、品質管理、包装、あるいは出荷ステージングエリアのような別の場所に搬送される必要があります。これらの物流フローはすべて、BALYOのロボットで管理することができます。

BALYOのロボットは、製造・出荷の各プロセスにおいて、あらゆる機器とインターフェースをとることができます。BALYOのロボットは、生産ラインからパレタイザーまでパレットを搬送します。

- 生産ラインからパレタイザーへ

- パレタイザーから包装機へ

- 包装機から仮置き場または保管エリアへ

製造の最終工程は完全に自動化され、オペレーターを追加することなく、従業員は製造業務に専念することができます。

ソリューション

機器連携と接続: BALYOロボットマネージャーはCOMBOX(通信モジュール)を介して機械とインターフェースすることができます。COMBOXは、パレットがピックアップ可能になると、パレット検知センサーまたは機械から信号を受け取ります。この信号によりミッションが起動し、次に使用可能なロボットがパレットをピックアップし、指定されたエリアに搬送するよう呼びかけます。

FOCUS

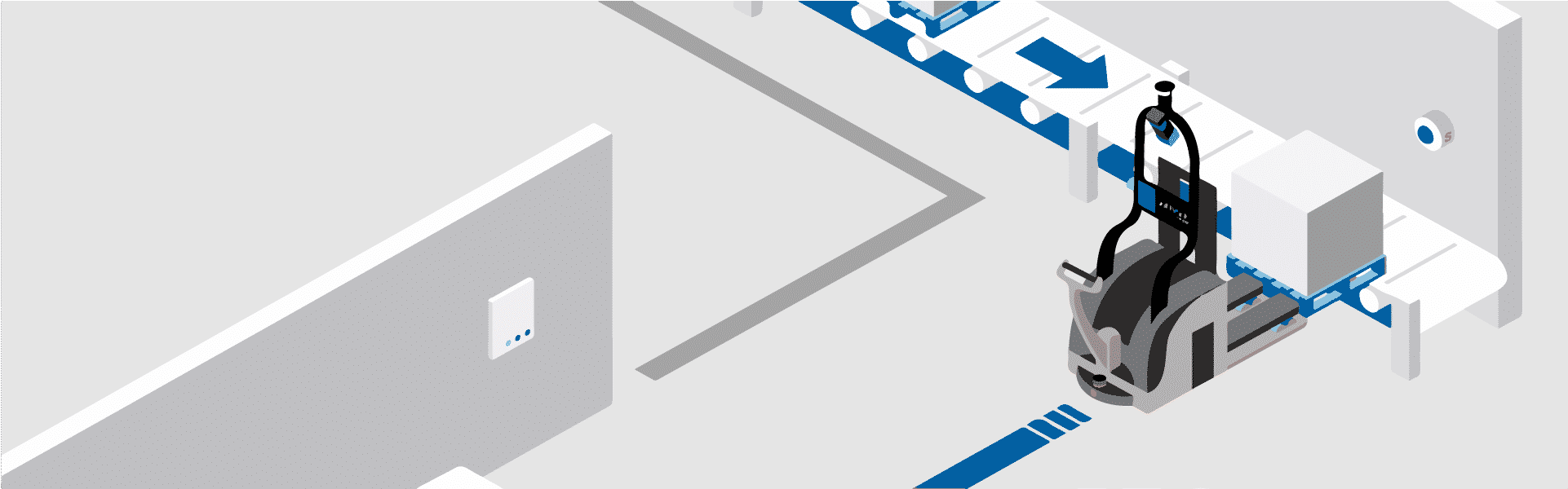

製造過程で、製品を一つの作業エリアから別のエリアへ移動させる必要があります。この移動は、通常はコンベヤーシステムや手動のリフトトラックによって行われ、作業員が物を運ぶ作業に一部時間を割いています。コンベヤーは自動でパレットを運ぶことができますが、設置が複雑で拡張も難しいです。

BALYO社のロボットは、このような効率が低い作業を自動化するために開発されました。独自のナビゲーション技術を使って、環境の変更にも簡単に対応できるため、作業の柔軟性が保たれます。

ロボットでの自動化に移行することにより、従業員は製造業務に専念できるようになり、事業の成長につながる新たなチャンスが生まれます。

ソリューション

BALYOとERPソフトウェアの連携:BALYOの技術は、お客様の製造設備やERPソフトウェアと連動して、日常業務を向上させます。例えば、パレットが別の作業エリアへ移動する準備が整うと、お客様のERPシステムから私たちのロボット管理システムへ指示が出され、ロボットが動き出します。

このBALYOとERPの連携機能は、お客様のIT部門と協力しながら、当社の専門チームまたはインテグレーターが開発を担当します。

FOCUS

製造現場での作業では、運搬用パレットが搬入され、使用後には搬出または保管が必要です。しかし、これは製造現場における主要な業務ではありません。

ロボットは、連続稼働時に最も高い効率を提供します。

ロボットは、材料が乗ったパレットを下ろすだけでなく、生産エリアから空のパレットを拾い上げて払い出しをするのにも役立ちます。このような低付加価値の作業を自動化することで、オペレーターは時間を節約し、製造作業により集中できます。この種のロボット化アプリケーションは、現有の従業員数での作業効率を上げる機会を作ります。

ソリューション

パレタイザー連携: BALYO ロボットマネージャーはパレタイザーのような装置とインターフェイスし、ミッションをトリガーすることができます。 BALYOは、ロボットが空のパレットのドロップオフに成功したことを通知し、パレタイザーがそれ自身の作業を開始できるようなシステムを設定することができます。パレタイザーはまた、パレットをピックアップする準備ができていることを通知することができ、その後、ロボットが管理します。